Regeln und Präferenzen der Disposition

Zuerst möchten wir die einzelnen Begriffe abstimmen:

Der Vergleich zwischen den Bestandsvorgaben und dem Bestand ergibt eine Bedarfsmenge, die über die Funktion Bestücken ermittelt wird und in Form von Bestückungsaufforderungen Arbeitsanweisungen erstellt. Es ist das automatische Bestücken ihrer internen Bestände. In den Bestandsvorgaben stehen hierfür Mehrfache Uhrzeit Bestandsvorgabe oder Tägliche Statische Bestandsvorgaben zur Verfügung.

Der Vergleich zwischen den Bestandsvorgaben und dem Bestand ergibt eine Bedarfsmenge, die über die Funktion Auffüllen ermittelt wird und in Form von Bestellvorschlägen an das Ordercenter übermittelt wird. Dort können aus einer oder mehreren Bestellvorschlägen Bestellungen an Lieferanten übermittelt werden. Da Bestellungen bei Lieferanten aus unserer Sicht nicht Uhrzeitbezogen erfolgen gibt es "nur" die einen statische tägliche Vorgabe mit der Bezeichnung Auffüllen in den Bestandsvorgaben.

Plausibilitätsprüfung

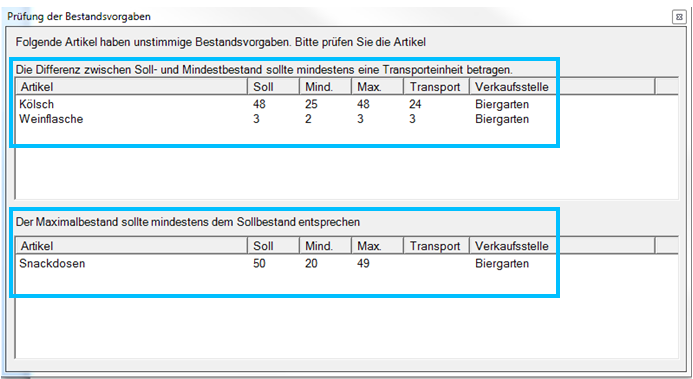

Beim Start des Dispositionsmonitors (und dem Bestücken) wird eine Prüfung der Vorgaben / Stammdaten auf Plausibilität durchgeführt.

Werden Transporteinheiten zusammen mit Maximalbestand verwendet, sollte die Differenz zwischen Soll und Mindestbestand mindestens eine ganze Transporteinheit betragen. Dieser Fehlerausschluss verhindert unnötige Berechnungen, da der Artikel sonst erst geliefert werden kann, wenn der Maximalbestand nicht überschritten wird. Auch ein Maximalbestand der kleiner dem Sollbestand ist, ist nicht logisch und führt zu unnötigen Berechnungen.

Beides sind im Prinzip keine Fehler und stören den Dispositionsmonitor auch nicht nachhaltig, führen aber zu erhöhtem Rechenaufwand und damit „Zeitverlust“. Auch ist es unter Umständen "schwer zu verstehen", warum ein Artikel zwar "fällig zur Lieferung ist", aber dann doch nicht geliefert wird.

Eigene Produkte

Produkte, die automatisch produziert werden, werden falls vorhanden vom Lagerort abgebucht und dann erst die gewünschte (Rest-) Menge produzieren.

Jede Verkaufsstelle wird einzeln angezeigt, da jeder Artikel je nach Menge auch eine andere Priorität haben kann. Ist die Produktion im Dispositionsmodus, werden die Artikel zur Produktion kumuliert. Ein Kumulierung am Dispositionsmonitor findet nicht statt, da ersichtlich sein muss, welche Verkaufsstelle Ware benötigt.

Automatisches Umbuchen

Wenn Artikel in Lager- oder Verkaufsstellen so eingerichtet sind, dass Sie umgebucht werden können, werden zuerst diese Bestände verwendet, bevor das Hauptlager verwendet oder sogar eine Produktion eingeleitet wird.

Warenanforderungen

Warenanforderungen werden mit vorrangiger Priorität ganz oben in der Dispositionsliste dargestellt.

Der Dispositionsmonitor kann keine negativen Bestände verwalten. Kommt es zu der Situation, dass ein Artikel nicht mehr angefordert werden kann, wird dieser Artikel deaktiviert (als Störung im Sinne der Automation behandelt ), bis dieser wieder Bestandsdaten hat.

Bestandsvorgaben mit Mindestbestand 0 (Null)

Wenn der Wert im Feld Mindestbestand auf 0 vorgegeben wird, bedeutet dies, dass beim Erreichen des Bestands von 0 ein Bedarf bewertet wird und auf den Sollbestand (wenn größer 0) aufgefüllt werden soll. Ein Mindestbestand größer als 0 bleibt wie gehabt und wird erst beim Unterschreiten einen Bedarf auslösen.

Das Bedeutet der Dispositionsmonitor füllt erst dann auf den Sollbestand auf, wenn der Wert Null im (theoretischen) Istbestand erreicht wurde.

Rundungen beim Bestandsbedarf

Sollte an einer Lagerstelle Ware fehlen, so wird der Bedarf immer auf die jeweils nächst ganze Einheit aufgerundet. Fehlt zum Beispiel eine Portionsflasche Cola 0,2 und ist die Transporteinheit eine Kiste, so wird eine Kiste angefordert. Ist der Sollbestand 1 und in einer Literflasche sind nur noch 99%, so wird eine weitere Flasche angefordert. Sie können den Sollbestand deshalb auch kleiner als 1 eingeben.

Auffüllen erhöht Startbestand zum TTA

Hierbei handelt es sich um eine spezielle Lösung für ein spezielles Problem: Morgens nach /TTA , aber vor dem Kassenbetrieb wird alles bestückt. Beim Transportieren der Ware wird an den Verkaufsstellen dann (nach dem Bestücken) die Ware gezählt. Aber erst im Laufe des Tages sollen die Zählergebnisse als Kontrolle erfasst werden.

Dies funktioniert nicht ohne weiteres, da im Startbestand die Bestückung nicht enthalten ist (der Startbestand verwendet den Zustand direkt nach TTA) und im Aktuellen Bestand bereits Ware durch Kassenbuchungen verbraucht werden.

In den Einstellungen des Dispositionsmonitors (Bestücken/ Auffüllen erhöht Startbestand zum TTA) kann bei Bedarf auf diese Situation eingegangen werden. Die Einstellung ermöglicht ein Bestücken zwischen TTA und dem echtem Buchungsbeginn an den Kassen mit anschließender Kontrolleingabe auf den Startbestand im Laufe des Tages. Weiterhin weisen dann Bestands und Bewertungslisten den jeweils korrekten Bestand aus, da diese den Startbestand eines Tages verwenden. Solche Bestückungen auf Startbestand werden im Stockreporter dann nicht als Bestückung ausgewiesen.

Bestücken / Auffüllen Auf Startbestand kann nur einmal am Tag, optimaler Weise vor dem Kassenbeginn ausgeführt werden. Anschließende ständige Transfers (Nachfüllen) sollten dann über den Dispositionsmonitor oder manuelle Transfers gehandhabt werden. Grund: Diese besondere Art der Bestückung wird nicht als Transfer berücksichtigt.

Weiterführende Themen: Bestücken/Auffüllen erhöht Startbestand zum T T A

Artikel mit Bestandsrücksetzung als Verlust buchen

Wenn Sie Artikel haben, die mit Sicherheit am kommenden Tag nicht mehr vorhanden sind (belegte Brötchen, etc.) und Sie diese Artikel nicht mit Sicherheit durch Umbuchen vor dem Bestücken ausgebucht haben, so eignet sich diese Funktion zur Automation. Die Funktion ermöglicht das automatische Ausbuchen von verderblichen Artikeln, indem Restbestände Abends beziehungsweise morgens vor Betriebsbeginn verworfen werden.

Artikel können im Artikelstamm so eingestellt werden, dass deren Bestand beim Bestücken zuerst zurückgesetzt wird. Beim Bestücken / Auffüllen wird somit ein eventuell vorhandener Istbestand ausgebucht (der Bestand auf Null gebucht). Optional wird hierbei in den Einstellungen des Dispositionsmonitors ein Verlustgrund gewählt werden, so dass der Bestand auf einen Verlustgrund umgebucht wird. Durch die Umbuchung können die Verluste über den Reportmanager in den Verlustberichten ausgewertet werden. Ausgebuchte ( verworfene Mengen ) werden vom Stock-Reporter in jedem Fall als Verbrauch erkannt und entsprechend ausgewertet.

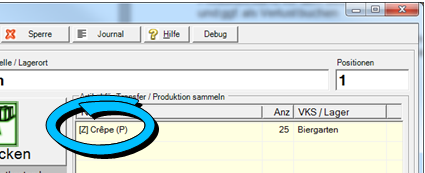

Entsprechende Artikel werden im Dispositionsmonitor in der Liste rechts mit einem [Z] – wie zurücksetzen gekennzeichnet.

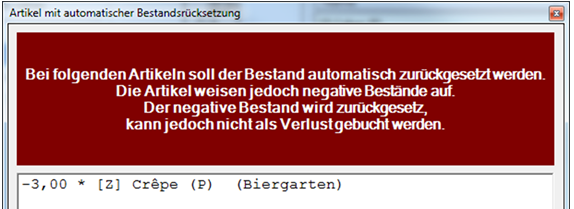

Haben Produkte einen negativen Bestand, können für diesen Fall keine „positiven Verluste“ gebucht werden, daher erscheint zur Information über diese Ausnahme dann folgende Meldung:

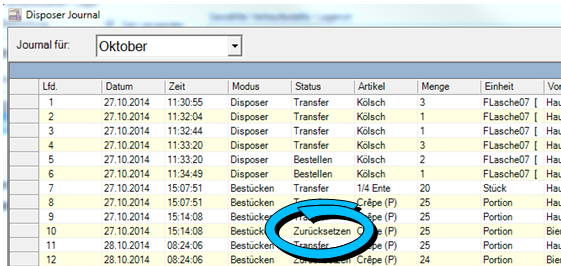

Sie können neben dem Zurücksetzen auch solche "Buchungen" im Journal des Dispositionsmonitors einsehen. Natürlich sollten Sie die Ursache herausfinden und abstellen die dazu führt, dass von dem Artikel mehr Bestand verkauft wird, als vorhanden ist.

Zurücksetzen der Bestände beim Bestücken setzt bei JEDER Bestückung der entsprechenden Verkaufsstelle die Artikel zurück. Bestückt man zum Beispiel von einem Artikel 25 Stück für eine Verkaufsstelle, wird der Artikel im Bestücken-Dialog sofort wieder als „fällig“ angezeigt. Diese „besonderen Artikel“ sind also bei jeder Bestückung mit ihrem Sollbestand „fällig“. Deshalb sollte man zum Beispiel nur einmal täglich bestücken, beziehungsweise für weitere Bestückungen eine Vorgabe verwenden welche diese besonderen Artikel nicht enthält.

Weiterführende Themen:

Artikel mit Bestandsrückstellung auf Verlust buchen

Bestand automatisch zurücksetzen

Automatisches Produzieren von Produkten

Die Besonderheit dieser Funktion ist , dass der Dispositionsmonitor beim Bestücken / Auffüllen automatisch die Produktion am Lagerort des Artikels ausführt, so als würde man den Artikel dort manuell durch buchen produzieren. Dabei wird (wie bei Produkten üblich) der Bestand am Lagerort durch die Produktion erhöht und die Bestandteile der beteiligten Artikel am Lagerort abgebucht. Danach werden die gewünschten Menge an weitere Verkaufsstellen transferiert (sofern dies in den Bestandsvorgaben so vorgegeben ist). Aktivieren Sie bei diesen Artikeln die Einstellung Beim Bestücken/ Auffüllen produzieren.

Im Stockreporter wird das automatische Produzieren wie normales Produzieren (über den Produktions-Monitor) bewertet. Die produzierten Artikel sind also zusätzlich über die entsprechenden Berichte auswertbar.

Die Bestandteile werden durch den Bestandsdienst abgebucht. Je nach Einstellung (Timer) kann es also bis zu 60 Sekunden dauern, bis die Bestandteile abgebucht/ die Bestände reduziert sind. Sie müssen diese Wartezeit unbedingt berücksichtigen, wenn Sie unmittelbar nach dem automatischen Produzieren mit dem Dispositionsmonitor (zum Beispiel mit der Funktion Auffüllen ) Bestellungen für den Lieferanten berechnen lassen wollen.

Sofortproduktion am Produktionsmonitor verwenden

Die Sofortproduktion ermöglicht bei Artikel die Produkte sind, dass diese beim Buchen an der Kasse direkt den Bestand der enthaltenen Bestandteile verringern und einen Sofortproduktionsaufforderung am Produktionsmonitor auslösen.

Der Artikel wird umgehend nach der Buchung am Produktionsmonitor "als Aufgabe" angezeigt. Wenn die Sofortproduktion aktiviert ist, wird die Auswahlliste des Produktionsmonitor rosa hinterlegt. Wenn nur ein Artikel zur Bearbeitung ansteht, wird der Artikel vom Produktionsmonitor automatisch ausgewählt um die Produktion zu starten.

Die Sofortproduktion eignet sich für Artikeln, die nicht vorproduziert und gelagert, sondern bei der Bestellung angefertigt werden (auch Cocktails etc). Zur Nutzung der Funktion aktivieren Sie die Option Sofortproduktion bei entsprechenden Artikeln und richten Sie denProduktionsmonitor einstellen dafür ein.

Nicht angenommenen Transfers beim TTA

Nicht angenommene Transfers werden am Tagesende ( TTA ) vom Dispositionsmonitor wieder an den Lagerort zurückgebucht und der Transfer verworfen (auch Teilmengen werden berücksichtigt). Das automatische Zurückbuchen wird im Disposer Journal als Rück-Transfer protokolliert.

Weiterführende Themen:

Bestücken, Auffüllen und Reduzieren

Zurück zum übergeordneten Thema: Dispositionsmonitor